8 ศาสตราวุธ วิธีทำงานแบบญี่ปุ่น

“แป๊ะ จำไว้เลยนะว่านี่คือช่วงเวลาที่ดีที่สุดในการทำงาน”

“มีไม่กี่ที่หรอกที่จ้างพวกคุณให้เรียนอย่างเดียวครึ่งปี เก็บเกี่ยวให้เต็มที่นะ”

พี่จี๋ ผู้จัดการฝ่ายบุคคลพูดกับผมในลิฟต์บริษัทเมื่อ 14 ปีก่อน ใช่ครับ ที่บริษัทญี่ปุ่นแห่งหนึ่ง ผมเรียนรู้อย่างเดียวเต็ม ๆ ครึ่งปี โดยไม่ได้ทำงานเลย แถมอีกปีครึ่งให้หลัง ก็เรียนด้วยทำงานด้วย เพราะทำงานภายใต้ระบบพี่เลี้ยง

ยอมรับเลยว่าแอบเหนื่อยและท้อเล็ก ๆ เพราะทุกวันมีแต่เรื่องใหม่ ๆ ให้ต้องเรียนรู้ แต่ทุกวันนี้พูดเลยว่ามันเป็น 2 ปีที่ทรงคุณค่ามาก ๆ สำหรับชีวิตของผม เพราะมันคือศาสตราวุธ วิชาที่ใช้ในการทำงานในบริษัท ยิ่งเข้าใจ ใช้บ่อย ยิ่งเก่ง ถ้าช่ำชองจะประหยัดเวลาทำงานได้ กลับบ้านไวขึ้น เอาเวลาไปใช้ในสิ่งที่อยากทำ แล้วมันดียังไง ผมมีคำตอบให้ฮะ ไปเรียนรู้กัน

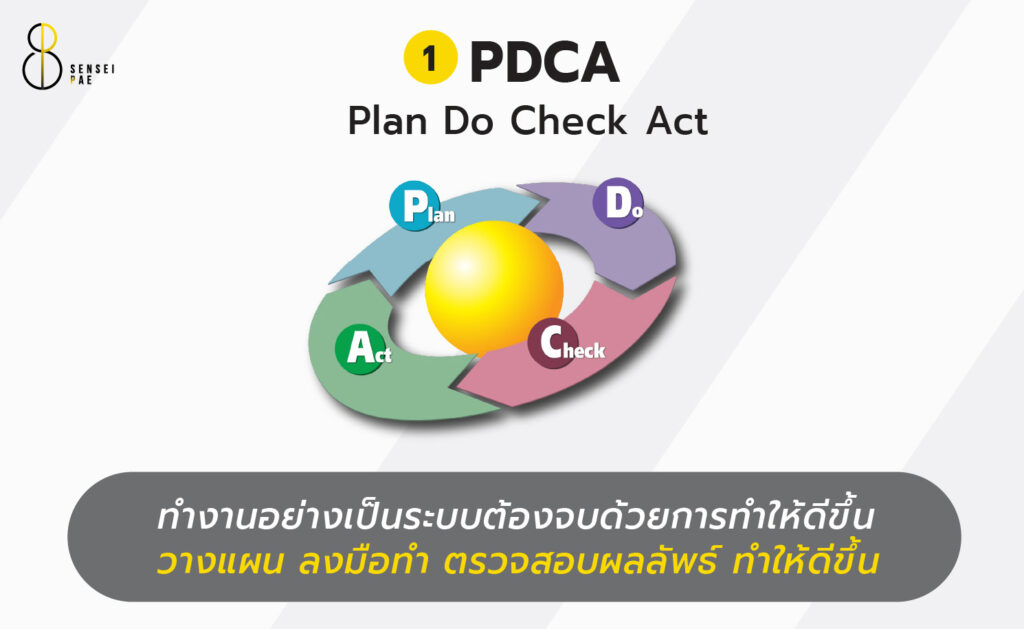

1.PDCA / Plan Do Check Action

“ทำน้อยได้มาก

รักษามาตรฐานได้

ต่อยอดง่าย”

ทำไมหลายคนทำงานแล้วเก่งขึ้น บางคนไม่ บางคนทำเรื่องเดิม ๆ

ด้วยประสิทธิภาพเท่าเดิม ผิดเรื่องเดิม ๆ ซ้ำ ๆ แต่บางคนกลับทำได้ดีขึ้นทุกครั้งที่ทำ คำตอบเพราะพวกเขาทำงานบนหลักคิดที่ต่างกัน

คนเก่งทำงานด้วยวงจรทำงานแบบคุณภาพหรือ PDCA

PDCA เป็นแนวคิดของคุณเดมมิ่ง ที่เข้ามาถ่ายทอดให้ธุรกิจอุตสาหกรรมญี่ปุ่นช่วงหลังสงครามโลก

P/Plan ตั้งเป้าหมาย สร้างแผนงาน หาข้อสรุปร่วมกัน

D/Do ลงมือทำ ติดตามสถานการณ์ สื่อสารกับทุกฝ่าย

C/Check ตรวจสอบทั้งผลลัพธ์ และกระบวนการ รับฟัง Feedback

A/Act สร้างมาตรฐาน หาวิธีทำให้ดีขึ้น ส่งต่อให้คนอื่น ๆ ได้ใช้

2. Problem Solving / การแก้ปัญหาอย่างเป็นระบบขั้นตอน

“แก้ปัญหาซับซ้อนได้ดี

สื่อสารกันเข้าใจง่าย

สอนงานง่าย”

เคยเล่น Rubik กันไหมฮะ วัตถุรูปทรงกล่องสี่เหลี่ยม บิดไปทางไหน สีของกล่องก็จะเปลี่ยนไปทุกครั้ง ซับซ้อนน่าดู แต่เชื่อหรือไม่ว่าคนกว่า 90% มีโอกาสเล่นและทำ Rubik ขนาด 2×2 ให้กลายเป็นสีเดียวกันทั้ง 6 หน้าได้ภายใน 2 ชม. จากที่ไม่เคยรู้เลยว่ามันทำได้ยังไง เหตุผลเพราะมันมีสูตรสำเร็จของมัน เพียงทำตามขั้นตอน ก็สามารถแก้ปัญหาได้ทันที

ถ้าการบิด Rubik คือการแก้ปัญหา

ขั้นตอนในการบิดที่สอนกันใน Website คือกระบวนการแก้ปัญหา

หมายความว่าเราสามารถสร้างกระบวนการแก้ปัญหาที่ซับซ้อนที่มองไม่ออกว่าจะเริ่มจากตรงไหนดีได้เช่นกัน

ในบริษัทญี่ปุ่น กระบวนการที่เขามักใช้กันเรียกว่า 問題解決

Problem Solving กระบวนการจะประกอบไปด้วยชุดคำถามง่าย ๆ เพื่อให้ Output แต่ละขั้นตอน

1.What / แจกแจงปัญหา

2.Where / ระบุที่มาของปัญหา

3.How much / ตั้งเป้า อะไร เท่าไหร่ เมื่อไหร่

4.Why / หาสาเหตุที่แท้จริงของปัญหา

5.Who / สร้างแนวทางแก้ไข ผู้รับผิดชอบ

6.Do / ลงมือทำ

7.Check / ตรวจสอบผลลัพธ์

8.Act / หาวิธีทำให้ดีขึ้น

จะสังเกตได้ว่าการแก้ไขปัญหาในแบบญี่ปุ่นนั้นจะเน้นให้ Rubik ไม่กลับไปเป็นสีผสมกันเหมือนเดิม เพราะมีกระบวนการที่ 7-8 อยู่ด้วย คล้าย ๆ ประโยคที่เหล่าโกลด์เซนต์ทั้งหลายในเรื่อง Saint Seiya กล่าว

“เราจะไม่มีวันได้รับบาดเจ็บ” จากท่าเดิม ๆ เป็นครั้งที่สอง เมื่อเป็นกระบวนการที่ชัดเจน ประโยชน์ก็จะตามที่เขียนไว้เลยครับ

3.7 QC Tools / เครื่องมือตรวจสอบคุณภาพ

“ควบคุมคุณภาพได้

มีหลักการคิด

เข้าใจตรงกัน”

ถ้าญี่ปุ่นสมัยก่อนมี 7 ซามูไร คอยปกป้องผู้คน 7 QC Tools ก็คงเปรียบเสมือนซามูไรในโรงงานที่คอยปกป้องคุณภาพของสินค้าญี่ปุ่นให้ได้มาตรฐานเสมอ ๆ

1.Pareto Diagram

- จัดลำดับปัญหา Fishbone Diagram

- วิเคราะห์สาเหตุ Graph ทำข้อมูลให้เห็นง่าย

- Check Sheet ป้องกันไม่ให้หัวข้อคุณภาพตกหล่น

- Scatter Diagram หาแนวโน้ม

- Histogram หาความถี่และขอบเขตของคุณภาพ

- Control Chart ควบคุมสินค้าด้วยเงื่อนไขและทำเป็นภาพ

ซามูไรแต่ละคนล้วนมีจุดเด่นต่างกัน ไว้มีโอกาสจะมาขยายความให้ฟังกันนะครับ

4. Kaizen

“ถูกกว่า เร็วกว่า ดีกว่า

ด้วยการใช้แรงเพียงเล็กน้อย

แต่สม่ำเสมอ”

Kaizen ประกอบด้วยคำสองคำ

1.ปรับปรุง

2.ต่อเนื่อง

หัวใจของมันคือการนำสิ่งที่มีอยู่หรือทำอยู่ มามองหาวิธีทำให้ส่งมอบได้เร็วขึ้น ต้นทุนถูกลง คุณภาพดีขึ้นโดยไม่ทำอะไรยาก ขอแค่ดีขึ้นเล็กน้อย ๆ แต่ดีขึ้นต่อเนื่อง สุดท้ายผลสะสมของการดีขึ้นจะสร้างผลลัพธ์ที่ยิ่งใหญ่เอง

กลไกอีกสองประการในการทำให้ Kaizen เกิดประสิทธิผลสูงสุดคือการสร้างมาตรฐานทำงาน (Standardize) จากผลการ Kaizen และขยายพื้นที่ใช้งาน (Share) ของ Kaizen นั้นให้เป็นวงกว้างมากที่สุด

อีกมุมหนึ่ง Kaizen มีไว้สร้างคนให้ฝึกมองหาโอกาสที่จะทำให้สินค้าและบริการดีขึ้นด้วย โดยให้พนักงานทำกิจกรรม Kaizen กันเป็นประจำ

5.Organize Working Space

สะสาง สะดวก สะอาด สุขลักษณะ สร้างนิสัย

สมมติว่าเราเป็นเจ้าของบริษัทและต้องจ่ายเงินทุก ๆ เดือนราว ๆ 500 บาท ให้พนักงานทุกคนฟรี ๆ เราก็คงจะไม่อยากจ่าย แต่เรื่องจริงคือบริษัทส่วนใหญ่เป็นอย่างนั้นอยู่ครับ ถ้าในหนึ่งวันพวกเราใช้เวลาในการตามหาของในบริษัท 10 นาทีต่อวันละกัน เดือนหนึ่งก็ 10 นาที*20 วัน = 200 นาที คิดเป็นราว 2% ถ้าบริษัทมอบรายได้ให้เรา 25,000 บาท/เดือน มันจะเท่ากับบริษัท เสียเงินให้ค่าเวลาหาของของเรา 25,000*0.02 = 500 บาท

นั่นเป็นเหตุผลว่าทำไมบริษัทญี่ปุ่นถึงได้ใส่ใจและชอบให้พนักงานทำกิจกรรม Organize working space หรือที่พวกเรารู้จักกันดีในนาม 5ส

สะสาง = แยกของจำเป็น ไม่จำเป็น

สะดวก = ทำให้เป็นระเบียบ ใช้ง่าย

สะอาด = ทำให้อยู่ในสภาวะน่าใช้

สุขลักษณะ = ควบคุมให้เกิดสภาพ สะสาง สะดวก สะอาด

สร้างนิสัย = ปลูกฝังให้พนักงานทำด้วยใจ ไม่ต้องสั่ง

5ส เนื้อแท้จึงเป็นการทำเพื่อควบคุมต้นทุนและเพิ่มประสิทธิภาพงาน ไม่ใช่การทำความสะอาดอย่างที่มักเข้าใจกัน

6. Muda Finding

“ลดความสูญเปล่า

เพิ่มประสิทธิภาพงาน

ประหยัดต้นทุน”

“ทุกสิ่งที่เรากำลังทำคือการเฝ้าสังเกตในแต่ละกระบวนการ ตั้งแต่ช่วงเวลาที่ลูกค้าสั่งซื้อสินค้าไปจนกระทั่งจุดที่เรารับเงินสด และเรากำลังร่นระยะเวลาดังกล่าวให้สั้นลงด้วยการลดกิจกรรมที่ไม่สร้างคุณค่า”

-Taiichi Ohno- ผู้ริเริ่มระบบการผลิตแบบโตโยต้าได้กล่าวไว้ว่ากิจกรรมและกระบวนการในแบบญี่ปุ่นสามารถแบ่งได้เป็น 3 ประเภท

1.Non Value Added Activity (NVA) กิจกรรมที่ลูกค้าและบริษัทไม่อยากให้เกิด เช่น การรอกิจกรรมประเภทนี้ควรหายไปจากระบบ

2.Business Value Added Activity (BVA) กิจกรรมที่ลูกค้าไม่ต้องการ

แต่บริษัทจำเป็นต้องมี เช่น ขั้นตอนการชำระและทอนเงิน กิจกรรมแบบนี้ควรทำให้สั้นที่สุด

3.Customer Value Added Activity (CVA) กิจกรรมที่สร้างคุณค่าให้ลูกค้า เช่น การรับสินค้า การให้บริการ (เปลี่ยนยาง เสิร์ฟอาหาร)

กิจกรรมนี้ควรทำให้มากขึ้น เร็วขึ้น มีคุณภาพมากขึ้น

ยิ่งเราปรับสัดส่วนของเวลาที่ใช้ไปสู่กิจกรรมแบบ CVA ได้มากเท่าไหร่ โอกาสที่บริษัทจะมีกำไรก็ยิ่งมากขึ้น บริษัทญี่ปุ่นจึงมักมีกิจกรรมให้พนักงานเดินดูพื้นที่หน้างานหรือประชุมกันเพื่อมองหาความสูญเปล่าในกระบวนการทำงานบ่อย ๆ

7.Visualization

“ตัดสินใจง่าย

เพราะเห็นและเข้าใจตรงกัน”

อะไรจะเกิดขึ้นถ้าเดินเข้าไปในสนามแข่งวอลเลย์บอล แล้วเห็นนักกีฬากำลังแข่งขันกันอย่างดุเดือดสูสี แต่ไม่รู้ว่าตอนนี้ใครกำลังเป็นฝ่ายจะชนะ หรือเดินเข้าไปในธนาคารที่มีลูกค้าเต็มไปหมดแล้วไม่รู้ว่าเมื่อไหร่จะถึงคิวรับบริการของตัวเอง

Visualization หรือการทำให้มองเห็นเป็นภาพเดียวกัน รู้สถานการณ์ว่าดี ไม่ดี และสามารถตัดสินใจได้ จึงจำเป็นต่อการทำงานมาก ในบริษัทญี่ปุ่นจึงนิยมให้พนักงานทำ Board แสดงสถานะต่าง ๆ เพื่อให้ทุกคนเห็นแล้วเข้าใจตรงกัน อันที่ง่ายและน่าจะใช้ได้ทุกคนคือ To Do-Doing-Done Board สมมติว่าเราเป็นผู้จัดการและมีทีมงานทั้งหมด 2 คน น้อง A กับน้อง B ลองดูจากบอร์ดที่ว่าก็จะรู้ทันทีว่าควรช่วยใครดี

8. One Page Summary

สื่อสารเข้าใจง่ายด้วยกระดาษใบเดียว

“กระชับ เข้าใจง่าย ตัดสินใจได้ทันที

ใช้ทรัพยากรต่ำ (กระดาษ เวลา)”

การสื่อสารด้วยกระดาษหนึ่งใบหรือบางทีก็เรียกว่า One Page Summary A3 Report คือการคัดกรองเฉพาะเนื้อหาที่จำเป็นต่อฝ่ายตรงข้ามมาสื่อสารให้กระชับ เข้าใจง่าย ตัดสินใจได้ทันที การทำแบบนี้ได้จำเป็นต้องมีองค์ประกอบใหญ่3เสาหลัก

1.มีภาพใหญ่ที่ต้องการสื่อสารครบถ้วน

2.มีกรอบ มีหัวข้อที่จำเป็นครบถ้วนในหน้าเดียว

3.วิธีการนำเสนอเข้าใจง่าย

อ่านดูแล้วได้ประโยชน์อย่างไรบ้าง ลองมาแชร์ดูบ้างนะครับ หวังว่าจะมีประโยชน์กับเพื่อน ๆ ที่อ่านมาจนจบนะครับ